Das SonicShark®-System der Firma Hufschmied Zerspanungssysteme GmbH dient zur Inlinequalitätskontrolle und -prozessüberwachung bei Zerspanungsprozessen. In Zusammenarbeit mit nebumind wurde eine Erweiterung des Systems umgesetzt. Somit wird die bisher rein visuelle Qualitätskontrolle eines Werkers zu einer automatisierten, selbstlernenden Überwachung ausgebaut. Mit jedem erfassten Werkstück kann das erweiterte System immer gezielter Ausschuss „inline“ melden, auch unabhängig von Anpassungen im Zerspanungsprozess. Durch die selbstlernende Fehlererkennung ergibt sich in der Fertigung neues Potential, Zeit und Kosten in der Qualitätssicherung zu sparen. Dies lässt die benötigten Ressourcen sinken und zeigt außerdem den CO2-Fußabdruck jedes gefertigten Bauteils auf.

–

Ralph Rudolf Hufschmied

Geschäftsführer

Hufschmied Zerspanungssysteme GmbH

„Es gibt viele Lösungen, die Fertigungsdaten räumlich zu visualisieren, um ein Werkstück widerzuspiegeln. Aber bisher konnte keine dieser Lösungen die Datenauswertung auch automatisch mit Handlungsempfehlungen visualisieren. Die Software der nebumind GmbH ist in dieser Hinsicht einzigartig und wird als Erweiterung unseres SonicShark®-Systems die Qualitätssicherung in der Zukunft deutlich effizienter machen.“

Der Werkzeughersteller Hufschmied Zerspanungssysteme GmbH hat für die prozessbegleitende Qualitätskontrolle ein neues System zur Inlinequalitätskontrolle entwickelt. Da heutzutage der eigentliche Bearbeitungsprozess so zeitoptimiert ist, sodass hier nur noch geringe Einsparpotentiale erzielt werden können, verlagert sich das Effizienzpotential in die Qualitätssicherung.

Auf der Suche nach einer effizienteren Qualitätssicherung

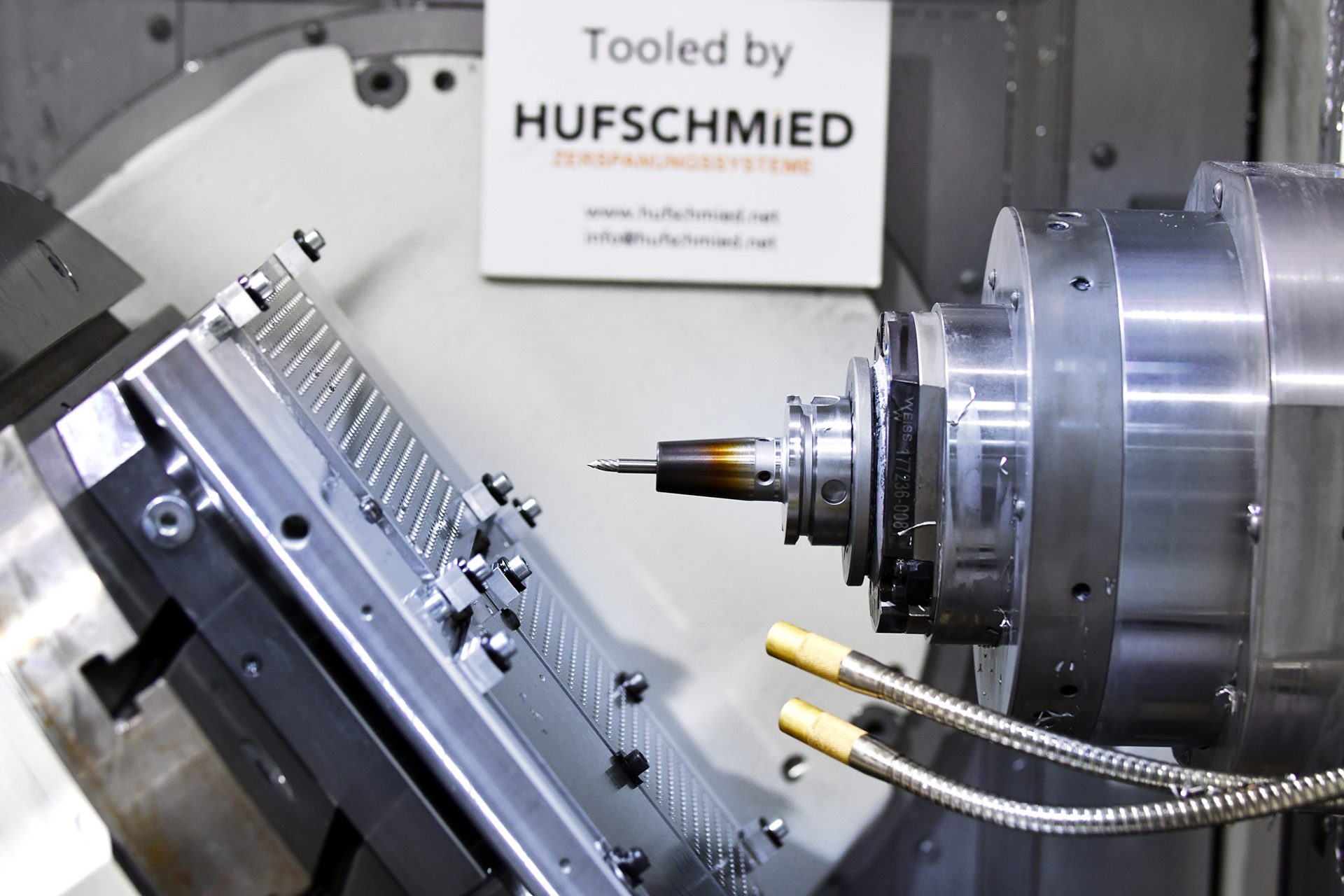

Der Körperschallsensor des intelligenten SonicShark®-Systems wertet Vibrationen und Akustiksignale im Werkzeugmaschinenraum aus, um damit die Prozess-, Werkstück- und Werkzeugqualität zu überwachen. Der Sensor zeichnet die Daten zeitbasiert in Kombination mit Maschinendaten wie etwa Positions- und Vorschubwerten auf. Ziel der Firma Hufschmied Zerspanungssysteme GmbH ist es, diese Qualitätssicherung noch effizienter zu gestalten: Zum einen soll die Zeit, die das Zerspanen eines n.i.O.-Bauteiles benötigt, deutlich reduziert werden. Zum anderen soll die Fehlererkennung des SonicShark®-Systems inline stattfinden. Eine automatisierte Erfassung und Auswertung der Sensordaten ist dafür unabdingbar.

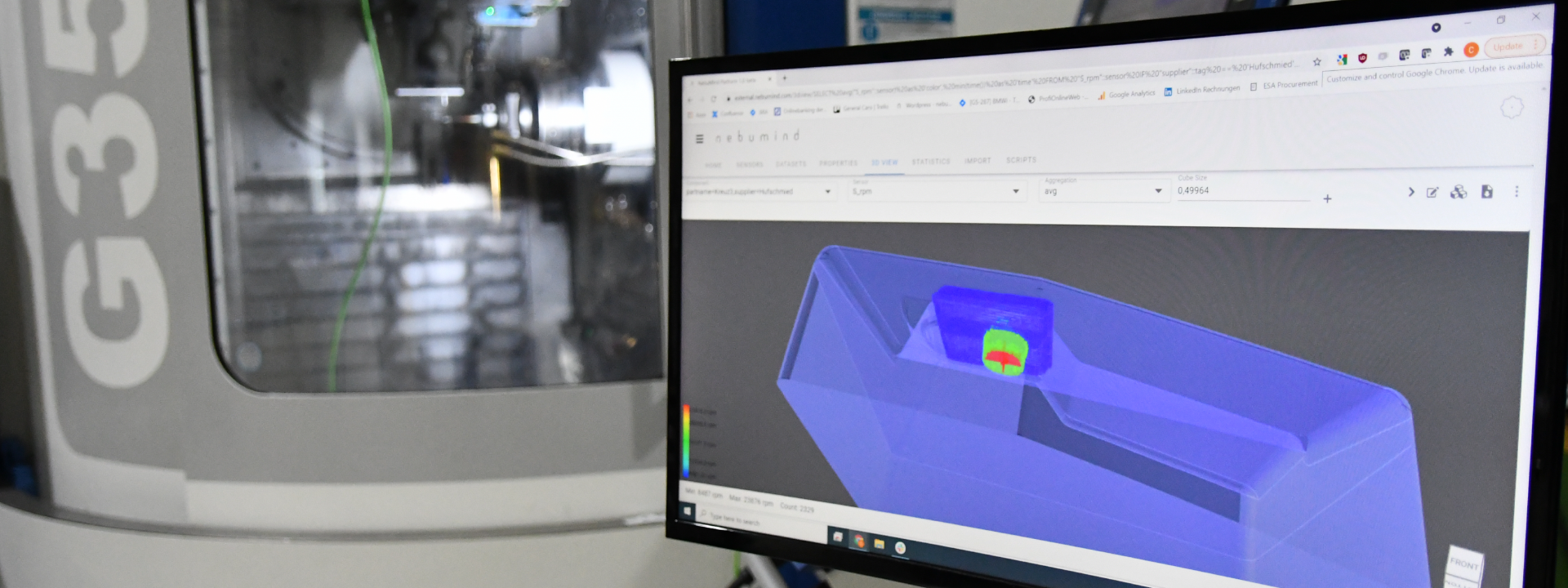

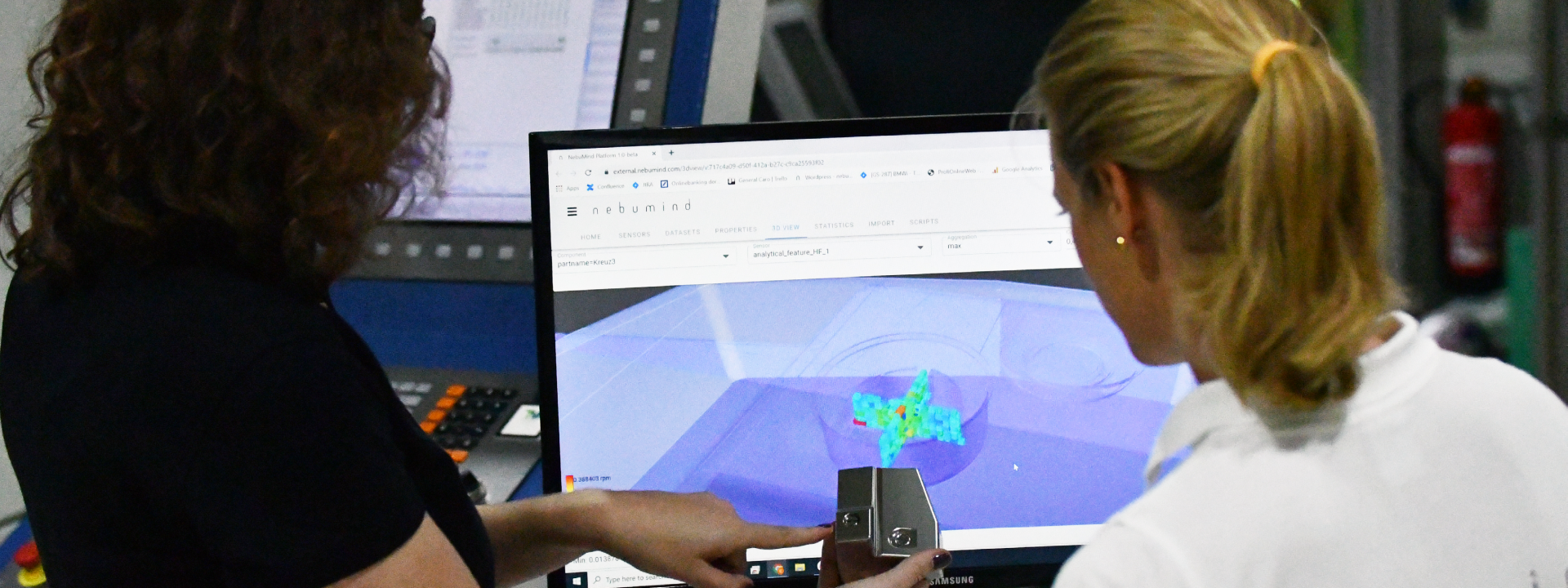

Für eine automatisierte Auswertung der Sensordaten basierend auf den Maschinendaten wurde die nebumind Software hinzugezogen. Die Software wertet die ermittelten Sensordaten nicht nur zeitbasiert, sondern vor allem ortsbasiert aus und kann somit Fehler punktgenau im Bauteil verorten. Dem Werker wird automatisch angezeigt, wo im Werkstück ein Fehler aufgetreten ist. Somit kann ein n.i.O-Bauteil bereits nach wenigen Zerspanminuten ermittelt werden und ein Wechsel des Bauteiles kann ressourcenschonend stattfinden. Es reduziert sich außerdem die Zeit, die der Werker zur Fehlerfindung und -bewertung benötigt, auf ein Minimum.

Verbesserung der Fehlererkennung mit jedem neuen Fehler

Durch die Bewertung eines noch unbekannten, ermittelten Fehlers durch den Werker, findet ein selbstlernender Prozess in der Software statt. Mit jedem neu gefertigten Werkstück wird die Software intelligenter – nur noch relevante Fehler werden gemeldet und sofort ausgeschleust.

Eine weitere Besonderheit des Systems ist, dass die automatische Auswertung der Sensordaten unabhängig von der Prozessführung funktioniert. Das bedeutet, dass der Werker den Zerspanungsprozess schneller durchführen oder die Bearbeitung des Werkstücks an einer anderen Stelle beginnen kann, ohne die selbstlernende Qualitätskontrolle zu stören. Der Fertigungsprozess wird dadurch deutlich flexibler.

Zeit und Ressourcen einsparen

Auch die Erfassung des CO2-Ausstoßes während des Prozesses wird mittels des SonicShark®-Systems umgesetzt, was auch zu Anpassungen im Prozess führen kann. Da im Schnitt 25 – 30 % der Herstellungskosten durch die Qualitätssicherung und -prüfung verursacht werden, liegt hier ein sehr großes Einsparungspotential. Diese kann durch das SonicShark®-System und der Softwareerweiterung von nebumind erzielt werden.